Современные твердотопливные котлы, сжигающие древесину

Опубликовано: 23 ноября 2015 г.

612

Твердотопливные котлы, в частности, на дровах – исторически наиболее старые из использовавшихся в системах отопления. Прежде всего, это объясняется доступностью древесины в качестве топлива во все времена и на многих территориях. Сегодня это преимущество подкрепляется независимостью твердотопливных котлов от подводки магистрального газа, а также простотой обустройства хранилища топлива (дровника, бункера для угля и др.). Существует также еще целый ряд факторов, влияющих на широкое использование твердотопливных котлов в качестве теплогенератора, альтернативного газовым агрегатам.

Подписаться на статьи можно на главной странице сайта.

В то же время о твердотопливных котлах закрепилось мнение как о малоэффективных теплогенераторах, характеризующихся низким КПД и вдобавок требующих много внимания и хлопот при эксплуатации – загрузка топлива, ручной розжиг, визуальное отслеживание процесса горения (а иногда и ручного управления им), очистка зольника. Однако современные технологии сжигания в котельных топках древесного топлива настолько шагнули вперед, что многое из вышеизложенного, а в какой-то мере и все, можно уже отнести к разряду напрасных предубеждений.

Преимущества и недостатки топлива

Древесное топливо в странах ЕС относится к разряду биотоплива, которое в свою очередь рассматривается как один из возобновляемых источников энергии. Это уже немаловажное преимущество, позволяющее сохранять природные энергетические ресурсы.

Стоимость древесного топлива с учетом теплотворности выше, чем у природного газа, но значительно ниже, чем у дизельного топлива (примерно в 1,5 раза) и электричества (примерно в 2,5 раза для системы отопления с электрокотлом и в 3,5 раза для системы прямого электрического отопления).

Выше уже отмечалось, что хранилище для угля или древесного топлива обустроить не сложно. Более того, это не требует согласований с контролирующими организациями, необходимых при устройстве хранилища дизельного топлива, сжиженного газа или подключения к магистральному газу.

Недостатки твердого топлива, прежде всего, связаны с особенностями его сжигания. Рассмотрим этот процесс на примере древесины как наиболее распространенного твердого топлива в бытовой сфере.

Целлюлоза – основное вещество, из которого состоит древесина, уравнение реакции (1) ее полного сгорания (окисления кислородом) до образования конечных продуктов (углекислого газа и паров воды) выглядит так:

(С6Н10О5)n + 6n О2 -----> 6n CO2 + 5n H2O, (1)

где n – число мономеров в цепочке целлюлозы, участвующих в реакции.

Для начала этой реакции необходимо нагреть целлюлозу, а значит и древесное топливо, помещенное в топку котла, до определенной температуры. Источником тепла может послужить как открытый огонь (при ручном розжиге) – горящий участок полена, щепки, брикета, так и электрический термоэлемент. При достижении температуры около 150 °С происходит постепенное обугливание дерева с образованием самовоспламеняющегося угля. При 300 °С начинается процесс активного термического разложения древесины, при котором из обуглившегося слоя выделяется белый или бурый дым. Он состоит из продуктов термического разложения древесины и пара. Температура зоны разогрева может резко увеличиться за счет теплоты от сгорания пиролизных газов, температура вспышки которых лежит в пределах 250–300 °С. Воспламенение древесины происходит при температуре, превышающей 450–470 °С.

Большое значение для начала горения имеют плотность материала и его влажность. Так, пористая древесина ольхи или тополя воспламеняется быстрее, чем плотная – бука или дуба. Мокрая древесина труднее, потому что вначале необходимо израсходовать дополнительное количество теплоты на испарение воды. Замедляющим фактором также является повышенная теплопроводность мокрой древесины; загоревшийся поверхностный слой ее быстрее охлаждается.

Необходимое условие любого горения – доступ кислорода к топливу. В современных газовых котлах кислород и газовое топливо легко смешиваются на выходе из сопел форсунок горелки или туда подается уже смесь топлива с воздухом – премиксные горелки, использующиеся и для сжигания жидкого топлива. По мере сгорания древесного топлива обеспечивать в необходимом количестве доступ кислорода к участкам целлюлозы, еще не вступившим в реакцию, несколько сложнее. Постоянно образуется зола из минеральных примесей (в дровах от 0,5 до 2 %), входящих наряду с водой и целлюлозой в состав древесины. Золу необходимо удалять из зоны горения.

Важным фактором для поддержания горения древесины и любого топлива вообще является концентрация теплоты горения, которая не рассеивается, а идет на прогрев новых смежных участков топлива до температуры воспламенения. В случае с твердым топливом этот процесс также регулировать сложнее, чем с газовым или жидким.

Все это очень осложняет автоматическое регулирование процесса сжигания древесины, не говоря уж о том, что загрузку дров можно осуществлять только вручную. Однако усовершенствование твердотополивных топок и современные технологии сжигания и предварительной обработки твердого топлива позволяют преодолевать все эти недостатки, порой даже превращая их в преимущества.

Твердотопливные традиции

В традиционном твердотопливном котле (рис. 2 )топливо сжигается в топке на колоснике, зола скапливается в зольнике, дымовые газы отводятся по дымовому каналу, как правило, под естественным разряжением. Полученная в процессе сжигания топлива теплота передается в систему отопления через теплообменник. Теплоносителем в такой системе отопления чаще всего является вода.

Рис. 2. Традиционный твердотопливный котел с верхней загрузкой (схема)

Современный твердотопливный котел на одной порции загруженного топлива способен проработать несколько часов. Некоторые модели работают до 10 ч. Происходит это потому, что в котлах применяется принцип нижнего горения, при котором воздух подается и снизу, и с боков к топливу. Это повышает КПД и делает процесс горения более плавным.

Кроме того, в современных котлах пользователь может самостоятельно регулировать мощность для поддержания необходимой температуры. Для этого следует повернуть и установить головку терморегулятора на необходимое значение температуры котловой воды, при этом с помощью стальной цепочки приподнимется или опустится заслонка, через которую поступает воздух для сгорания, увеличивая или уменьшая тем самым тягу и, соответственно, скорость сгорания и мощность.

В традиционных стальных котлах применяются стальные или чугунные теплообменники. От того, из какого материала выполнен теплообменник котла, зависят особенности его конструкции и возможности эксплуатации.

В топку котлов со стальными теплообменниками загрузка топлива обычно выполняется сверху, через откидывающуюся крышку. Благодаря этому, их не только удобнее загружать, но и чистить. Эти котлы дешевле моделей с чугунным теплообменником, но срок их службы несколько меньше, и характеризуются они меньшей стойкостью к выпадению агрессивного конденсата. Чтобы не происходило выпадения конденсата, температуру в топке и отводящихся газов надо поддерживать выше точки росы – не ниже 65 °С.

Чугун более стоек к действию конденсата, поэтому котлы с чугунным теплообменником могут эксплуатироваться и при более низких температурах. Загрузка в таких котлах фронтальная.

По виду используемого топлива традиционные твердотопливные котлы разделяются на «дровяные» и «универсальные» или «всеядные». В топках дровяных котлов сжигается исключительно древесное топливо, хотя это могут быть не только дрова, но и древесные отходы – щепа, обрезки пиломатериалов и пр. с влажностью не более 30 %. Сжигание в них угля может привести к «прогоранию» стального котла.

В топках универсальных котлов можно сжигать и уголь, и древесное топливо, однако и они условно «всеядные». Основным топливом для таких моделей является все-таки уголь, а использование древесного топлива допускается, но непродолжительное время. Это продиктовано тем, что разные виды топлива имеют разную температуру сгорания, а конструкция котла и применяемые в ней материалы рассчитывались исходно на определенные рабочую температуру и рабочий режим. Прежде всего, при использовании неосновного вида топлива снижаются рабочие характеристики котла.

Правильно смонтированный дымоход из соответствующего материала – еще одно условие качественного функционирования твердотопливного котла.

Именно к традиционным моделям относятся те недостатки, которые считаются характерными для твердотопливных котлов: низкий КПД (70– 80 %), невозможность автоматизации работы котла, сложности обслуживания. Относительно частые остановы его работы между загрузками приводят к перепадам температур в отапливаемых помещениях на 2–3 °С.

Зато работа традиционных твердотопливных котлов совершенно не зависит от электропитания, что имеет значение в районах, где существуют перебои в подаче электроэнергии.

Длительное горение

Относительно небольшое время работы твердотопливного котла на одной загрузке, а следовательно, и большая часть хлопот по его обслуживанию, прежде всего, определяются небольшим объемом загрузки и быстрым временем прогорания топлива. Этот недостаток сводится к минимуму в твердотопливных котлах длительного горения.

Рис. 3. Твердотопливный котел длительного горения с традиционным сжиганием (схема)

Сегодня существует несколько конструкций таких котлов (рис. 3, 4), но все они характеризуются большим объемом загрузочной камеры, значительно превосходящей по объему аналоги традиционных твердотопливных моделей. Это один из главных факторов, обеспечивающих длительную работу котла без дополнительной загрузки.

Рис. 4. Твердотопливный котел длительного горения с верхним сжиганием топлива

В большинстве конструкций котлов длительного горения загрузочная камера выполняет также и функцию камеры сжигания топлива. Очевидно, что вторым важным условием успешной работы такого котла является создание в этой камере условий для медленного, но полного сгорания большого объема топлива. Реализуется они в нескольких технологиях сжигания топлива, соответственно этому можно классифицировать котлы длительного горения:

В большинстве конструкций котлов длительного горения загрузочная камера выполняет также и функцию камеры сжигания топлива. Очевидно, что вторым важным условием успешной работы такого котла является создание в этой камере условий для медленного, но полного сгорания большого объема топлива. Реализуется они в нескольких технологиях сжигания топлива, соответственно этому можно классифицировать котлы длительного горения:

– котлы с традиционным сжиганием топлива снизу–вверх;

– шахтного типа с нижним горением;

– с пиролизным (газогенераторным) сжиганием топлива.

Устройство твердотопливного котла длительного горения с традиционным сжиганием (снизу–вверх) наиболее простое. Исполнение его может быть цилиндрическим или прямоугольным по форме. Конструкция котла представляет собой топливник высотой 1м и более, окруженный снаружи «водяной рубашкой». В роли теплообменника выступают стенки камеры сгорания. Загрузочная дверка находится сверху, а дымовая труба сбоку. В зависимости от высоты, а следовательно, и объема загрузочной камеры, которая является и камерой сгорания топлива, меняется длительность горения. Расположение загрузочной дверки позволяет заполнять котел не только короткими поленьями, но и бревнами довольно большой длины (но не больше высоты камеры), устанавливая их вертикально. Топливо поджигается снизу через специальную дверку. После розжига скорость и, следовательно, длительность горения регулируются с помощью изменения подачи воздуха через поддувальную дверку. Расход топлива в таком котле несколько больше, чем в котлах длительного горения других конструкций.

В котлах шахтного типа реализуется технология с нижним горением топлива. Загрузочная камера выполнена в виде «шахты» (отсюда и название типа таких теплогенераторов), высота которой значительно больше, чем размеры поперечного сечения. Загрузка топлива осуществляется сверху, однако продукты сгорания удаляются не так как в котлах с традиционным сжиганием – через загрузочную камеру, а поступают в соседнюю, где размещается теплообменник, и уже потом попадают в дымовую трубу. Теплообменник в таких котлах обычно изготавливают в виде прямоугольника из листового металла, в который врезаны трубы для прохода огня и горячих газов – жаротрубный вариант. Существуют конструкции и с водотрубным теплообменником, когда теплоноситель циркулирует по трубам водяного контура котла, размещенным в камере сгорания. Передав в теплообменнике тепловую энергию теплоносителю, дымовые газы отводятся через дымоход.

В котлах с верхним сжиганием топлива (сверху–вниз) оно поджигается сверху и постепенно сгорает до дна. Происходит это с помощью телескопической трубы для подачи воздуха к месту горения, которая по мере сгорания топлива опускается под собственным весом. Для равномерного распределения воздуха на конце трубы предусмотрена форсунка в виде распределительного диска с лопастями. При загрузке топлива труба для подачи воздуха поднимается вверх. Чтобы обеспечить лучшие условия сгорания топлива в такой конструкции, воздух предварительно нагревается в камере подогрева, расположенной в верхней части камеры сгорания. Подача воздуха и скорость горения регулируется задвижкой на входе в камеру подогрева. В исполнении без камеры такая задвижка размещается непосредственно на верхнем торце трубы. Теплообменник котла обычно выполняется в виде «водяной рубашки» вокруг камеры сгорания. Для увеличения эффективности теплопередачи в верхней части могут быть установлены дополнительные регистры из труб. Для загрузки топлива в верхней части котла предусматривается боковая дверка, а удаление золы и остатков топлива производится через нижнюю боковую дверцу. В некоторых моделях котлов с верхним сжиганием топлива боковая дверца изготавливается практически на всю высоту камеры сгорания, это существенно упрощает процесс чистки котла. Как правило такие котлы имеют круглое сечение.

Пиролизный или газогенераторный способ сжигания твердого топлива стоит рассмотреть подробнее.

Пиролизные котлы

Пиролиз – процесс термохимической деструкции твердого топлива с образованием горючих газообразных продуктов – монооксида углерода (угарного газа) и водорода. Он происходит в результате нагрева твердого топлива при отсутствии кислорода. Нагрев обеспечивается за счет окисления части газифицируемого топлива (≈ 10–30 % в зависимости от характеристик твердого топлива и оборудования газификации) без подвода теплоты извне. Отсутствие кислорода в зонах формирования газогенераторного газа и пиролиза (восстановительной зоне и зоне коксования) объясняется тем, что подаваемые в реактор газифицирующие агенты сбалансированы таким образом, что весь содержащийся в них кислород используется в зоне окисления (зоне горения).

В процессах пиролиза твердого топлива, обычно происходящего при температуре ≈ 400–900 0С, и взаимодействия продуктов пиролиза с кислородом газифицирующих агентов при температуре, как правило, ≈ 900–1350 0С по экзотермическим химическим реакциям (2), (3) выделяется теплота:

С + О2 = СО2 + 409 кДж/моль; (2)

2С + О2 = 2СО + 246 кДж/моль. (3)

Теплота, выделившаяся в результате реакций пиролиза, используется в процессах:

– сушки твердого топлива при температуре ≈ 150–400 oС;

– взаимодействия продуктов пиролиза с диоксидом углерода (4) и водяным паром (5) при температуре ≈ 750–1000 oС по эндотермическим химическим реакциям:

С + СО2 = 2СО – 162 кДж / моль, (4)

С + Н2О = СО + Н2 – 137 кДж / моль; (5)

– подогрева газифицирующих агентов при температуре теплоносителей (продуктов газификации) ≈ 200–900 °С.

После вышеприведенных химических реакций происходит образование монооксида углерода и водорода – основных горючих компонентов. Результаты других химических реакций, имеющих место при газификации твердого топлива, ввиду их незначительного влияния на состав и калорийность образующегося генераторного газа, можно не рассматривать. Условия, необходимые для протекания химических реакций газификации и сопутствующих им процессов в соответствующих зонах реактора, обеспечиваются правильной организацией тепломассообмена.

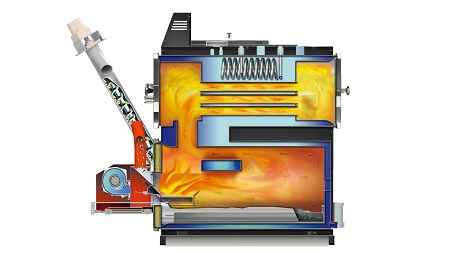

Рис. 5. Сжигание древесного топлива в пиролизном котле (схема)

В пиролизных котлах (рис 5) дрова загружаются в герметичную верхнюю камеру. В нее с помощью дутьевого вентилятора в небольших количествах подается первичный воздух и в ней же происходят вышеописанные процессы пиролиза. Образующийся в результате генераторный газ через сопло из огнеупорного материала (особый бетон или керамика) поступает в нижнюю камеру, где и сгорает при температуре порядка 1200 оС. Для более полного сгорания газа в районе сопла к нему подмешивается вторичный воздух. При работе большинства моделей пиролизных котлов пламя из форсунки направлено вниз. Газообразные продукты сгорания отдают тепло нагреваемой воде, проходя по дымогарным трубам, а затем направляются в дымоход.

В пиролизных котлах (рис 5) дрова загружаются в герметичную верхнюю камеру. В нее с помощью дутьевого вентилятора в небольших количествах подается первичный воздух и в ней же происходят вышеописанные процессы пиролиза. Образующийся в результате генераторный газ через сопло из огнеупорного материала (особый бетон или керамика) поступает в нижнюю камеру, где и сгорает при температуре порядка 1200 оС. Для более полного сгорания газа в районе сопла к нему подмешивается вторичный воздух. При работе большинства моделей пиролизных котлов пламя из форсунки направлено вниз. Газообразные продукты сгорания отдают тепло нагреваемой воде, проходя по дымогарным трубам, а затем направляются в дымоход.

Загрузка топлива в такие газогенераторные котлы и удаление золы (1 раз в 3–7 дней) осуществляются вручную. При нормальной отопительной нагрузке древесного топлива, загружаемого в камеру котла, хватает примерно на 8–12 ч работы.

К другим явным преимуществам пиролизных котлов относятся полное сжигание топлива и большие возможности регулирования работы котла за счет изменения частоты вращения дутьевого вентилятора. В автоматическом режиме этот процесс управляется термостатом или программируемым устройством.

КПД пиролизных котлов достигает 85 %.

Имея эти преимущества, пиролизные котлы становятся зависимыми от электропитания, необходимого для работы вентилятора, осуществляющего принудительную подачу воздуха, и для питания блока управления.

Наиболее полной автоматизации процесса сжигания твердого топлива удается достичь в пеллетных котлах, где древесное топливо используется в модифицированном виде.

Пеллетная модификация

Пеллеты (от англ. pellet – гранула) представляют собой древесные гранулы (рис. 6), которые изготавливаются из мелких опилок. Это стандартизированный продукт с малым содержанием влаги (менее 10 %), характеризующийся высокой теплотой сгорания (не менее 18 МДж/кг) и низкой зольностью (для пеллет, использующихся в бытовых котлах, – менее 0,5 %).

Рис. 6. Пеллеты – эффективное древесное топливо

Свойства качественного топлива связаны с технологией их изготовления. Приготовленные прессованием под высоким давлением из мелких опилок, по сути древесной пыли, легкие гранулы содержат значительное количество воздуха, что обеспечивает их быстрое и полное сгорание в топке котла. Примерно 2 кг древесных гранул по теплотворности заменяют 1 л жидкого топлива марки EL (по стандарту DIN).

Рис. 7. Котельная на основе пеллетного котла с хранилищем пеллет (схема)

Пеллеты хорошо хранятся, не впитывая влагу, и могут автоматически транспортироваться к котлам по топливопроводам от топливных хранилищ (рис. 7), которые необходимо устраивать в доме, где устанавливается пеллетный котел. Перемещается пеллетное топливо от хранилища до топки по транспортерам со шнековым механизмом подачи или по пластиковым трубопроводам с помощью сжатого воздуха.

Сжигание пеллет осуществляется в топках котлов (рис. 8), оснащенных горелками различной конструкции: ретортных, факельных, каминных.

Рис. 8. Сжигание топлива в пеллетном котле (схема)

Подробно конструкции пеллетных котлов рассматривались в одной из статей прошлого номера журнала ( прим. ред.).

Факельные горелки представляют собой навесное оборудование и могут на некоторых моделях котлов заменяться газовыми или жидкотопливными горелками.

Автоматическая подача пеллетного топлива в горелку вывела твердотопливные котлы на новый уровень. Загрузка пеллет в хранилище топлива требуется обычно 1 раз в год, а очистка зольника котла производится 2–6 раз в год, в зависимости от характеристик используемого котла, тепловой нагрузки и продолжительности отопительного сезона.

Рис. 9. Пеллетный котел

Благодаря этому, появилась возможность оснащать такие котлы электронными контроллерами, с помощью которых осуществляется программируемое, в том числе погодозависимое, управление.

КПД котлов, работающих на пеллетах, достигает до 97 %.

На рынке сегодня существуют и многотопливные (комбинированные) твердотопливные котлы, в топке которых могут сжигаться не только пеллеты, но и другое твердое топливо – щепа, древесные отходы, шелуха подсолнечника, а также смеси из разного вида твердого топлива и даже каменного угля.

Брикеты, дрова или крупные фракции угля в многотопливных котлах обычно сжигаются в топках с колосниковыми решетками, а пеллеты – в навесных факельных горелках.

Однако полной автоматизации подачи твердого топлива не в форме пеллет добиться не удается, так как существуют ограничения на его геометрические размеры, например, крупность кусков угля.

Так, для появившихся в 2014 г. на российском рынке котлов Buderus Logano G221 A с автоматической подачей топлива, работающих на угле или пеллетах, допускается использовать каменный или бурый уголь мелкой фракции диаметром не более 10–30 мм. В зависимости от типа топлива и режима этот котел работает на одной загрузке от 3 до 7 дней.

Статья из журнала «Аква-Терм» №6 (88) 2015г.